Lavori di costruzione di un edificio industriale con destinazione d’uso strategico

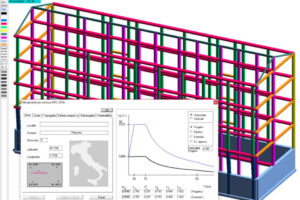

Realizzazione di un edificio industriale in c.a. vibrato e c.a. precompresso modellato e verificato con DOLMEN.

Di seguito vengono descritti il progetto e la realizzazione delle strutture in elevazione e degli orizzontamenti di un edificio industriale in cemento armato vibrato (c.a.v.) e cemento armato precompresso (c.a.p.). In particolare si tratta di una struttura adibita all’alloggiamento di impianti e di macchinari associati al trattamento e al riscaldamento di fluidi.

Dal punto di vista progettuale, trattandosi di un edificio strategico assimilabile a ospedali/caserme, la richiesta della Committenza è stata quella di garantire una vita nominale di 100 anni, richiesti per “Costruzioni con livelli di prestazioni elevati”, e una Classe di utilizzo IV, ossia per “Costruzioni con funzioni pubbliche o strategiche importanti”.

La struttura è stata scelta con queste specifiche forme e dimensioni proprio per avere la massima disponibilità di spazi e versatilità degli stessi, non vincolandosi a lay-out rigidi, ma assolutamente economici e performanti. Questo per garantire spazi ampi in cui poter installare gli impianti e le tubazioni necessarie per il trasporto dei fluidi che qui vengono trattati.

La modellazione strutturale dell’edificio industriale

La struttura è stata modellata dall’ing. Corrado Padovani della Prefabbricati Guerrini Srl con il metodo degli elementi finiti, applicato a sistemi tridimensionali, nel software di calcolo strutturale DOLMEN, sviluppato e distribuito da CDM DOLMEN di Torino.

Lo schema statico di calcolo prevede:

• per gli elementi orizzontali si schematizza il semplice appoggio con collegamenti di tipo “a” a cerniera che forniscono continuità di forze (cfr. paragrafo 7.4.5.2.1 del D.M 17/01/2018);

• per i pilastri si schematizza l’incastro al piede (collegamento di tipo “b” – par. 7.4.5.2.1 del D.M. 17/01/2018) e l’interconnessione ai piani mediante vincolo di cerniera.

È stato escluso il contributo degli elementi secondari (pannelli di parete – tamponamenti in C.A.O.) aventi rigidezza e resistenza trascurabili a fronte degli elementi principali in quanto sono stati previsti progettualmente e realizzati in opera nodi metallici di controventamento che permettono lo spostamento di tali elementi rispetto alla struttura principale.

I plinti di fondazione sono stati assimilati a vincoli di incastro e sono stati realizzati eliminando il bicchiere di contenimento del pilastro inserendo un sistema definito “ARMATUBO”, di cui si riporta di seguito l’illustrazione (Figura 2).

Il sistema oggetto di tale trattazione è costituito da:

- n°4 inserti metallici negli spigoli dei pilastri prodotti dalla ditta HALFEN;

- n°4 inserti metallici (tirafondi) annegati in fondazione e tali da accoppiarsi alle scarpe metalliche di cui al punto precedente prodotti dalla ditta HALFEN;

- acciaio B450 C opportunamente calcolato sia in resistenza e sia in aderenza fuoriuscente dalla fondazione (lunghezza di aderenza in fondazione A+B= 140 cm);

- tubi circolari costituiti da corrugati metallici inseriti al piede dei pilastri prefabbricati per una lunghezza pari alla lunghezza di aderenza con aggiunta di 5 cm onde ottenere il ricoprimento totale (curva esclusa);

- Malta autolivellante EXOCEM G inserita all’interno dei corrugati metallici fino a saturazione/rifiuto.

La struttura dell’edificio industriale è considerata non dissipativa e con comportamento in campo elastico. La scelta del massimo fattore di comportamento “q0” ricade alla voce “costruzioni con strutture prefabbricate – strutture con pilastri incastrati e orizzontamenti incernierati” (cfr. paragrafo 7.3.1 – TAB 3.1.II D.M. 17/01/2018), nella quale si definiscono esplicitamente le “strutture a telaio”; pertanto per la classe di duttilità impiegata “CD-B” si definisce q0 pari a 2.5 e q minore di 1.5, come indicato per le strutture non dissipative.

I pannelli di tamponamento, quando presenti, negli spigoli superiori sono connessi alla struttura mediante inserti metallici certificati mentre il loro sostegno è assicurato o mediante mensola metallica certificata o mediante appoggio alla sottostruttura.

La tipologia costruttiva scelta è quella prefabbricata in c.a.o. e c.a.p. in quanto dotata di velocità realizzativa maggiore a quella tradizionale e di qualità costruttiva superiore. Gli elementi prefabbricati sono stati prodotti direttamente dalla Prefabbricati Guerrini Srl, ditta che produce prefabbricati dal 1968 e che, ad oggi, con i suoi tre stabilimenti ha una capacità produttiva fino a 400 m3 al giorno ed è in grado di ottenere strutture di alto profilo statico e architettonico, con particolare attenzione alle esigenze energetiche.

L’utilizzo delle strutture precompresse infatti è stato richiesto dalla necessità di coprire luci notevoli (circa 17.00 m) con spessori ridotti delle sezioni utilizzate (da 42 a 50 cm). Naturalmente le strutture verticali sono state realizzate con tecnologia in cemento armato ordinario, sempre prefabbricato, in quanto si sono potute contenere le dimensioni della sezione in rapporto ai notevoli sovraccarichi richiesti dalla Committenza (i pilastri sono 70×60 cm), dovuti all’installazione di pompe a elevata prevalenza per il trattamento delle acque in pressione.

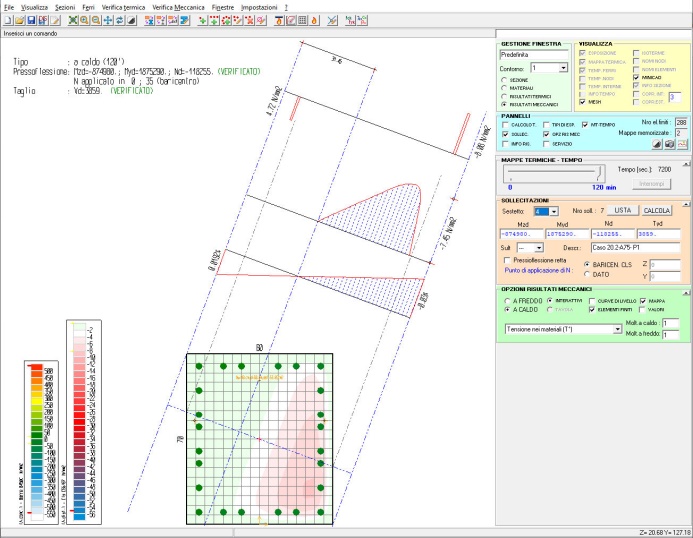

Il progettista, l’ing. Padovani, oltre a dover affrontare le verifiche statiche e sismiche si è dovuto anche occupare della verifica sotto incendio, in quanto attività soggetta al controllo dei Vigili del Fuoco. Le sezioni sono state analizzate con IS Fuoco, software DOLMEN per le verifiche sotto incendio. La resistenza richiesta è stata di 120 minuti in quanto il capitolato della Committenza prevedeva tale requisito e, trattandosi di un edificio in classe IV, il suo “funzionamento” finale e delle apparecchiature situate all’interno doveva essere garantito anche in caso di incendio. Si precisa, infine, che tali verifiche sono state effettuate con la curva standard ISO 834, più severa dell’incendio reale e, quindi, maggiormente cautelativa.

Per quanto concerne la produzione degli elementi prefabbricati principali (strutture verticali e orizzontamenti) e secondari (pannelli di tamponamento) dell’edificio industriale occorre precisare quanto segue:

- le strutture verticali sono stati realizzate con tecnologia SCC ovvero con Mix design SELF COMPACTING CONCRETE (calcestruzzo autocompattante) in quanto questo garantisce maggiori resistenze caratteristiche e un mix “chiuso” ed impermeabile rispetto al calcestruzzo tradizionale. La morfologia di tale mix ha permesso e permette, inoltre, l’abbattimento dell’inquinamento acustico negli stabilimenti produttivi, in quanto ha eliminato, con percentuale vicina al 100%, i tempi di vibrazione dello stesso, in quanto dotato di lavorabilità elevatissima (prova di spandimento – provino circolare “pizza” Ø50 cm in 12 secondi – sempre soddisfatta). Al fine di permettere lo scassero dei manufatti in tempi brevi (16 ore dopo getto fresco) si è adottata la maturazione con vapore acqueo con controllo delle temperature sia nel tratto costante e sia nei gradienti di salita e discesa.

- le strutture orizzontali (solai FORAP e ALVEOLARI) sono stati realizzati mediante calcestruzzo ad alto grado di compattezza e modellati mediante vibrofinitrice direttamente sulla pista di precompressione a cavi presollecitati. Anche in questo caso, al fine di permettere il tempestivo rilascio dei cavi presollecitati e, quindi, lo scassero dei manufatti, si è adottata la maturazione a vapore acqueo con gli stessi criteri di cui al punto precedente;

- le strutture secondarie ovvero i pannelli di tamponamento, sono stati realizzati con tecnologia in calcestruzzo ordinario c.a.o.. La finitura superficiale è stata realizzata con matrice tipo “RECKLY”, come richiesto dalla Committenza. Il mix design, pur non essendo SCC, è dotato di lavorabilità elevata e catalogato come “S5”. L’additivo impiegato per la riduzione del rapporto acqua/cemento è di tipo acrilico ad alte prestazioni. L’unione e la collaborazione di tali fattori porta a un valore di Rck pari a 45 N/mm2 che permette di catalogare i pannelli di tamponamento con Classe di durabilità pari a “XC4” secondo le prescrizioni della norma EN 206.

Per ciò che concerne i tempi di montaggio delle strutture prefabbricate (comprensivi dei pannelli di tamponamento), sono occorse soltanto due settimane lavorative con una squadra di montaggio costituita da quattro persone, di cui una su autogru. La scelta della tipologia prefabbricata è stata, quindi, vincente, infatti è stato permesso alla Committenza di programmare, con tempi certi, la realizzazione degli impianti previsti e delle infrastrutture necessarie (come le scale metalliche e i vani ascensore), non creando interferenza con le altre lavorazioni del cantiere.

Per maggiori informazioni sui lavori dell’edificio industriale visitate la pagina:

https://www.cdmdolmen.it/lavori/lav_padovani_3.htm

Autori

Ing. Corrado Padovani, Prefabbricati Guerrini Srl

Ing. Gianmarco Massucco e Ing. Paola Marchiò, CDM DOLMEN Srl