La resistenza a trazione dei calcestruzzi fibro-rinforzati (FRC), perché e come si determina

Nella realizzazione dei campioni si devono rispettare le proporzioni dettate dalla Linea Guida in termini di lunghezze, mentre larghezze e spessori sono direttamente dipendenti da due parametri “unici” del composito

Al fine di qualificare un calcestruzzo fibrorinforzato è necessario eseguire prove di compressione ma soprattutto prove di flessione su travi standard di sezione 150 mm x 150 mm. Prendendo come riferimento la Linea Guida per la caratterizzazione degli FRC, la resistenza flessionale del prodotto, non si determina solamente per campioni “tal-quale” ma anche a seguito di invecchiamento mediante cicli di gelo/disgelo e a temperature differenti da quella standard.

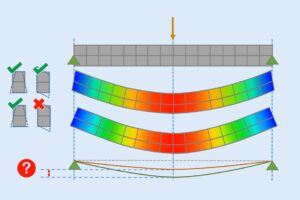

L’importanza della prova a flessione risiede nella necessità di verificare una condizione di carico comune per il calcestruzzo ma è anche la tipologia di test più adatta a caratterizzare materiali intrinsecamente fragili, come il calcestruzzo ma pià in generale i materiali ceramici. Questo perché, rispetto ad un test di trazione in cui il materiale è afferrato alle estremità, è difficile evitare la rottura del campione nei punti di chiusura delle morse. Ecco che la prova a flessione, con geometrie semplici e assenza di sistemi di afferraggio complessi, diventa adatta alla caratterizzazione di materiali fragili con comportamento lineare.

Valutare la resistenza a trazione di un materiale significa, più in generale, determinare proprietà intrinseche come il modulo elastico o valori di carico e deformazione, che dipendono invece da parametri geometrici relativi al campione in esame. In generale, è fondamentale ottenere condizioni di carico uniassiale che garantiscano una rottura “corretta” del materiale, evitando invece condizioni di sforzo multiassiale, dovute ad esempio all’afferragio dei campioni stessi.

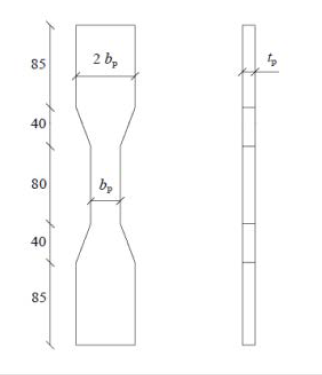

Ritornando infatti alla qualificazione secondo Linea Guida FRC, è prevista una prova di “trazione diretta” nel momento in cui si verifica un comportamento incrudente da parte del materiale. In questo caso, i campioni si rifanno alle geometrie dei “dumbbell specimen” o provini ad “osso di cane” che mettono in pratica principi, come la variazione di sezione tra punti di afferraggio e tratto centrale, a garanzia di condizioni di carico e di valutazione, delle proprietà a trazione del materiale, corretti.

Nella realizzazione dei campioni si devono rispettare le proporzioni dettate dalla Linea Guida in termini di lunghezze, mentre larghezze e spessori sono direttamente dipendenti da due parametri “unici” del composito, che ricordiamo nascere appunto dal connubio tra matrice inorganica e fibra, infatti essi sono: diametro massimo dell’aggregato e lunghezza massima della fibra impiegata. Citando la Linea Guida:

Lo spessore tp e la larghezza bp, del provino devono rispettare i seguenti requisiti dimensionali:

- non inferiore a 5 volte il massimo diametro dell’aggregato;

- non inferiore a 2 volte la lunghezza massima (in proiezione) della fibra;

- non inferiore a 13 mm per lo spessore tp e non inferiore a 30 mm per la larghezza bp.

Concludendo, nel caso specifico dei calcestruzzi esiste un ulteriore metodo di determinazione delle proprietà del materiale, attraverso “trazione indiretta”, ossia la prova di “splitting”. In questo caso si applica una forza di compressione in una zona ristretta che si estende lungo tutta la lunghezza del campione, è poi dal carico massimo che si può risalire alla trazione diretta anche se, al momento, non sono codificate delle “correlazioni” per il caso specifico dei calcestruzzi fibrorinforzati.

Poi approfondire questo argomento puoi anche leggere La resistenza agli ambienti alcalini di barre e materiali compositi fibrorinforzati

Corso di alta formazione in diagnosi, intervento e recupero di strutture esistenti in muratura

Convegno “Novità dal settore delle costruzioni e obbligatorietà del BIM”

Al SED di Caserta l’incontro con gli autori de “Lo Strutturista” a cinque anni dalla nascita.

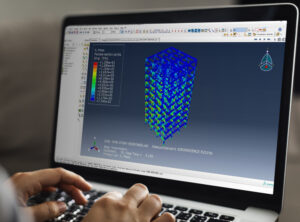

Analisi non lineare dei telai in CA.

A Maggio a Caserta il “I Congresso Nazionale de Lo Strutturista”