Il ponte-tubo di Mignano Monte Lungo: un simbolo di innovazione e di speranza

La realizzazione della condotta che alimenta la centrale idroelettrica di Monte Lungo rappresentò un’occasione di ripresa dalla devastazione della Seconda Guerra Mondiale. Durante le operazioni di scavo il 25 Marzo 1952, un’improvvisa esplosione causò la morte di 42 operai.

Il territorio di Mignano Monte Lungo, durante l’ultimo conflitto mondiale, è stato teatro di una storica e cruenta battaglia che provocò molte perdite sia in termini di vite umane, sia in termini di beni comuni. Pertanto, finita la guerra, iniziò la fase di ricostruzione ed è proprio in questo contesto storico che si inserisce la realizzazione della condotta che alimenta la centrale idroelettrica di Monte Lungo la quale, rappresentò sia per la popolazione locale, sia per le famiglie di tutto il sud Italia, un’occasione di ripresa dalla devastazione della guerra soprattutto in termini di occupazione. Ma nessuno si aspettava che gli eventi tragici fossero continuati anche dopo la fine della guerra; infatti, durante le operazioni di scavo di un tratto di galleria in località “Cannavinelle”, il 25 Marzo 1952 alle ore 11:16, un’improvvisa detonazione, provocata dall’innesco involontario di una certa quantità di esplosivo utilizzato per le operazioni di brillamento per l’avanzamento del fronte di scavo, causò la morte di 42 operai.

Affrontata la fase del lutto, progressivamente i lavori ripresero e da lì a breve furono ultimati.

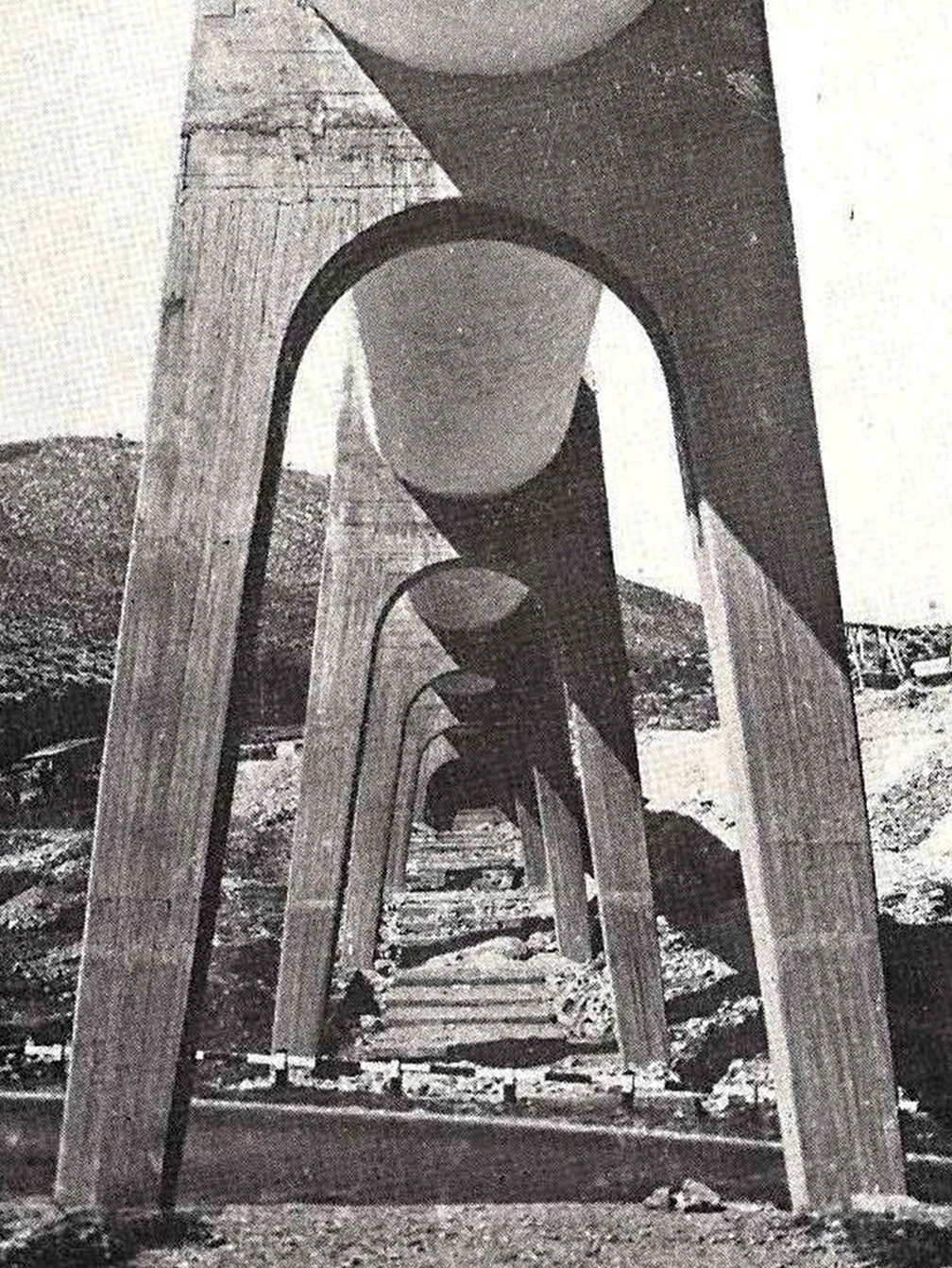

Seguendo la traiettoria della condotta, un tratto della tubazione avrebbe intersecato la via Casilina all’interno di una vasta gola. Si pensò quindi di realizzare un acquedotto rialzato, che in quel punto della gola, avrebbe attraversato la strada: un ponte – tubo. Il progetto dell’opera fu affidato a uno dei più brillanti ingegneri dell’epoca: Adriano Galli.

Nell’Italia del dopoguerra, molti furono gli ingegneri che si distinsero per preparazione e audacia e che diedero vita a strutture imponenti e talvolta dal carattere futuristico. Tra questi spicca la figura di Adriano Galli (Napoli, 1904-1956); docente universitario, ordinario di Scienza delle costruzioni presso l’Università di Napoli, pioniere della “scuola italiana di ingegneria” nonché fautore della “scuola napoletana di ingegneria strutturale”.

Progettò ponti ad arco sottile con impalcato rigido seguendo le orme di Robert Maillart il quale, tra il 1901 e il 1940, realizzò in tutto il territorio svizzero, diversi ponti di questa tipologia.

Ma Galli dedicò gran parte del suo lavoro di ricerca e progettazione anche alle strutture in cemento armato precompresso e tra queste forse, l’applicazione più interessante è rappresentata dal ponte – tubo della centrale idroelettrica Volturno – Garigliano, che progettò per attraversare la via Casilina nei pressi di Mignano Monte Lungo, in Campania.

La condotta era precompressa sia in direzione longitudinale che in direzione radiale (lungo tutta la circonferenza) per evitare il generarsi di sollecitazioni che potessero fessurare la tubazione e provocare perdite d’acqua.

La struttura fu completata nel 1954 e consisteva in una condotta sostenuta da pilastri a “cavalletto”.

- Breve descrizione dell’impianto idroelettrico di Monte Lungo

La centrale idroelettrica di Monte lungo è ubicata nel comune di Mignano Monte Lungo, in provincia di Caserta e fu realizzata negli anni ’50 dalla SME (Società Meridionale di Elettricità). L’impianto è del tipo “a bacino”, alimentato dalle acque del fiume Volturno e la diga di sbarramento si trova in località Colle Torcino nel territorio di Capriati a Volturno. Dopo aver alimentato anche la centrale di Montemaggiore nel comune di Rocca D’Evandro; l’acqua utilizzata viene poi riversata nel fiume Garigliano.

I lavori per la realizzazione della centrale iniziarono nel 1949 e furono suddivisi in tre fasi: la prima prevedeva lo scavo e la successiva realizzazione in situ di una tubazione in cemento armato che partiva dall’opera di presa fino alla finestra[1] di Roccapipirozzi; la seconda fase consisteva nel proseguimento della condotta tramite lo scavo di una galleria in roccia alle pendici di monte Cesima dalla finestra di Roccapipirozzi alla finestra di Cannavinelle; la terza fase prevedeva sempre uno scavo in roccia sotto i monti Lungo e Peschito dalla finestra di Cannavinelle al pozzo piezometrico.

La galleria ha una lunghezza totale di circa 14.600 m.

[1] Le “finestre” sono delle gallerie di servizio costruite durante lo scavo della condotta che hanno la funzione di “discarica”, ossia di favorire il drenaggio delle acque di falda che altrimenti andrebbero a saturare il sottosuolo.

Fonte: Geologica Romana 1973

Caratteristiche tecniche del ponte – tubo

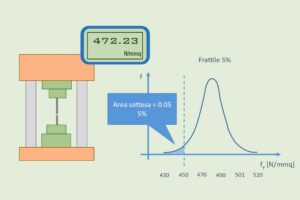

Nonostante fosse già ampiamente adottata all’estero, la tecnica della precompressione del calcestruzzo, fu ammessa in Italia, solo dal 1947. Questa apertura legislativa spianò la strada a nuove tecniche di progettazione e realizzazione di strutture ed ispirò Galli alla progettazione di opere innovative. Infatti, tra gli anni quaranta e gli anni cinquanta l’ingegnere napoletano utilizzò il cemento armato precompresso per la realizzazione di molti lavori: la centrale termoelettrica “Maurizio Capuano” (1948), le travi del Cinema Metropolitano di Napoli (1948) nonché i fabbricati industriali dello stabilimento produttivo “Lancia”, sempre a Napoli (1952).

Un’applicazione particolarmente innovativa della precompressione del calcestruzzo, applicata a strutture verticali, fu quella dei tre piloni della Funivia Castellammare – Monte Faito, ultimata nel 1952. I tralicci furono realizzati con una struttura cava, a sezione rettangolare e a spessore variabile da 15 a 18 cm.

Ma in quegli stessi anni, si stavano completando anche i lavori del ponte – tubo di Mignano Monte Lungo: in questo caso la tecnica della precompressione fu applicata alla condotta.

La sua realizzazione, offrì la possibilità di studiare una serie di problemi fino ad allora poco affrontati, come ad esempio la disposizione dei cavi all’interno di una sezione tubolare oppure il problema dello scorrimento viscoso del calcestruzzo.

La scelta di utilizzare il precompresso fu dettata dal fatto che, sia i tubi che i serbatoi in cemento armato tradizionale, erano soggetti a perdite causate da lesioni capillari dovute alle tensioni interne; applicando la tecnica della precompressione si risolveva questo problema poiché la sezione risultava totalmente compressa. Inoltre si osservò che nelle condotte in c.a.p., eventuali rotture non causavano collassi improvvisi.

La condotta del ponte – tubo si trova ad un’altezza di circa 14 m dal piano stradale; la sezione trasversale è a “corona circolare” con un diametro esterno di 5 m e interno di 4,26 m, che con l’applicazione del rivestimento, si riduce a 4,20 m. Il carico idraulico gravante sulla tubazione, considerate tutte le oscillazioni dinamiche, è stato valutato in 31,25 m di “colonna d’acqua”; valore che in fase di progettazione, è stato incrementato a 4 atmosfere.

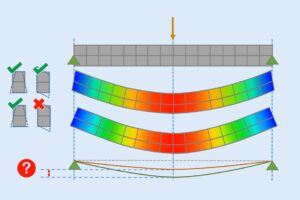

La condotta è divisa in sei campate con una luce di 24 m ciascuna, sorrette da cinque pilastri centrali in cemento armato e da due setti alle estremità, sempre in cemento armato, che penetrano all’interno della montagna.

I pilastri furono i primi elementi della struttura a essere realizzati; essi hanno una struttura a “cavalletto” costituita da un arco a tutto sesto con supporti allargati alla base e sormontati da un timpano semicircolare. Sono realizzati a sezione piena fino a un’altezza di circa 10 m dall’estradosso della fondazione e da questo punto in poi, la struttura prosegue con due lastre forate, accoppiate tra loro e incernierate alla base per consentire una sufficiente rotazione della parte superiore del timpano in modo da ridurre le sollecitazioni generate dal passaggio dell’acqua, nonché dall’eventuale “colpo d’ariete”.

All’interno dei timpani vengono fatti passare i tratti della condotta tra i quali sono interposti dei giunti di dilatazione che ovviamente, devono essere a tenuta idraulica: questi giunti sono costituiti da anelli in cemento armato a sezione pentagonale, sigillati attraverso un lamierino di “bronzitex”, impermeabilizzato da diversi strati di mastice e fissato sulle pareti preventivamente lisciate.

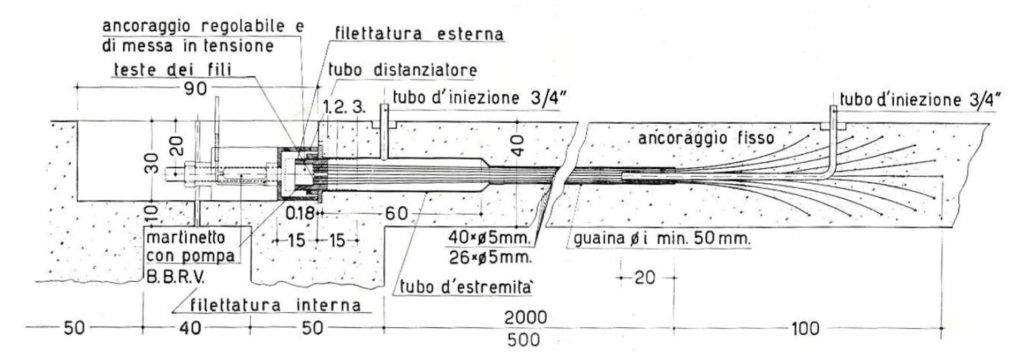

La tecnica di precompressione adottata è stata la B.B.R.V. della Stahlton di Zurigo con cavi post – tesi.

Per eseguire il tensionamento dei trefoli, questi sono stati annegati da un lato nel calcestruzzo, mentre all’estremità opposta sono stati ancorati al martinetto tramite una ghiera forata, la quale presentava 42 fori del diametro di 5,5 mm, all’interno dei quali passavano i fili (f 5), rivettati con una macchina portatile brevettata. I fili della porzione di trefolo annegata nel getto, presentavano in punta delle testine metalliche. L’intero trefolo è stato poi alloggiato all’interno di una guaina.

In corrispondenza degli appoggi, l’ancoraggio era costituito da una parte filettata internamente per il collegamento al martinetto e una filettata esternamente per l’applicazione del dado di bloccaggio. Il sistema di tensionamento è riportato nella figura seguente.

Per annullare gli sforzi di trazione all’interno della sezione, la coazione longitudinale doveva essere di 32,6 kg/cmq in corrispondenza del punto inferiore della sezione di mezzeria seguendo un andamento parabolico in direzione degli appoggi; mentre la precompressione radiale, doveva avere una coazione di circa 22 kg/cmq.

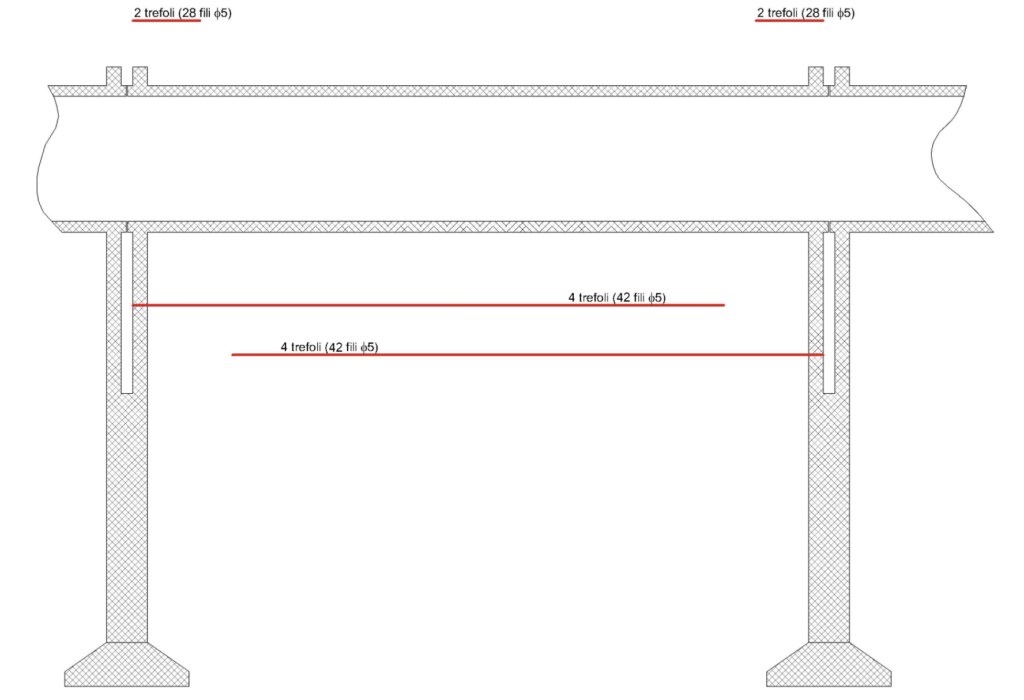

I tiranti longitudinali sono concentrati nella parte inferiore della sezione della condotta, dove il momento flettente è massimo e genera trazione nelle fibre. Sono stati posizionati 4 trefoli per lato, costituiti da 42 fili da 5 mm ciascuno, a 4,60 m da un’estremità e tesi dall’estremità opposta. Pertanto, le sezioni intermedie sono attraversate da otto tiranti, mentre le sezioni in prossimità dei sostegni sono attraversate da quattro cavi.

Per compensare gli sforzi di trazione causati dalla precompressione inferiore, in prossimità dei pilastri, nella parte superiore, sono stati inseriti, su ciascun lato, due cavi più corti della lunghezza di 2,30 m composti da 28 fili da 5 mm.

Disposizione dei cavi di precompressione

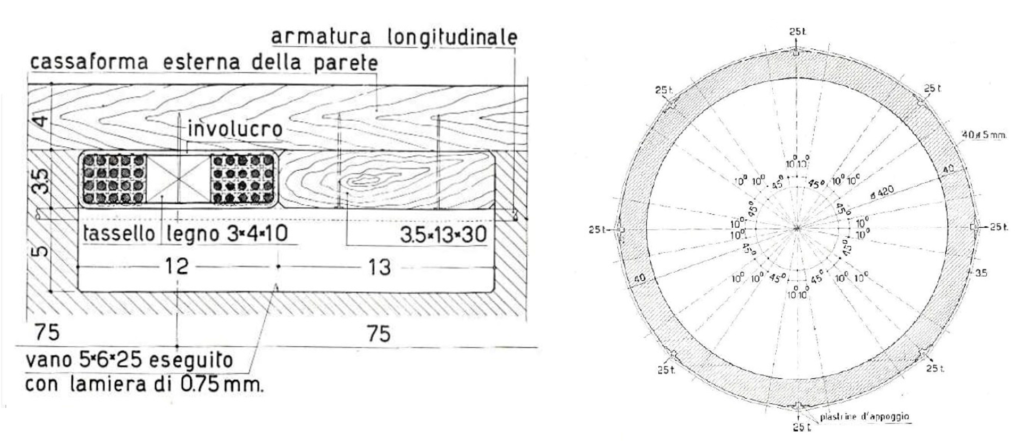

La precompressione radiale invece, è stata applicata attraverso cerchiature costituite da trefoli formati 40 fili con diametro di 5 mm, posti ad una distanza di 75 cm l’uno dall’altro e posizionati nell’estradosso della condotta prima del getto (internamente alla cassaforma esterna). Per le operazioni di messa in tensione dei cavi, sono state ricavate delle cavità attraverso delle piccole casseforme in lamiera sottile così come riportato in figura.

Una volta eseguito il getto e stagionato il calcestruzzo, i cavi sono stati tesi contemporaneamente in otto punti, con martinetti collegati in parallelo, imprimendo alla sezione delle forze radiali pari a 25 t. Successivamente, prima di scaricare i martinetti, sono stati inseriti dei cunei di calcestruzzo nelle cavità precedentemente create per mantenere i cavi in tensione.

Si procedette mettendo in tensione un cavo per volta, ma in questo modo, se le cerchiature fossero state tese tutte completamente, si sarebbe generato uno squilibrio delle sollecitazioni di flessione (infatti, il valore del momento, sarebbe stato massimo nel caso in cui fosse stata messa in tensione una sola cerchiatura e minimo nel caso in cui tutti cavi fossero stati tesi), allora si procedette gradualmente secondo il seguente schema: partendo da un’estremità, il primo e il secondo cavo furono tesi a metà; il primo cavo teso completamente mentre il secondo restava teso per metà; la terza cerchiatura veniva tesa per metà, mentre la seconda veniva tesa completamente; e così di seguito fino all’ultima cerchiatura della campata.

Il post – tensionamento fu eseguito in due fasi: la prima dopo 15 giorni dal getto, la seconda dopo 30 giorni così da ridurre le cadute di tensione. Il getto di calcestruzzo fu eseguito ininterrottamente da aprile a dicembre del 1952. L’impasto aveva un rapporto acqua-cemento nell’ordine dello 0,45 e pertanto fu prevista l’aggiunta di fluidificante pari all’1% in peso di cemento. Inoltre la compattazione fu effettuata con vibratori ad ago.

La ghiaia calcarea utilizzata come inerte e selezionata in base ad una precisa curva granulometrica, proveniva direttamente dal fiume Volturno.

Una volta ultimata la struttura, questa fu collaudata in condizioni di esercizio, ma terminata questa fase, le misurazioni continuarono ancora per altri due giorni a tubo scarico.

Conclusioni e ringraziamenti

L’introduzione del cemento armato precompresso, ha rappresentato per l’Italia una notevole svolta dal punto di vista dell’ingegneria civile, in quanto ha permesso di realizzare grandi infrastrutture le quali però, necessitano delle dovute attenzioni per garantire la loro sicurezza nel tempo. Infatti, molto probabilmente, i punti critici delle opere in c.a.p. realizzate dagli anni ’50 in poi e ad oggi ancora in esercizio, sono proprio i controlli poco frequenti e una non adeguata manutenzione periodica che purtroppo, in alcuni casi tristemente noti, hanno portato a collassi improvvisi proprio a causa della rottura di elementi in precompresso.

Il ponte – tubo di Mignano Monte Lungo rappresenta un’eccellenza dell’ingegneria civile italiana: progettato da un ingegnere brillante ed eclettico quale Adriano Galli, è stato un simbolo di speranza per il futuro di tante famiglie annientate dal dramma della guerra fornendo così, una concreta opportunità di lavoro ai tanti uomini che faticavano a sfamare le loro famiglie.

L’opera ebbe un così grande successo che, nonostante la tragedia di Cannavinelle, fu pubblicata su diverse riviste internazionali a dimostrazione della sua importanza, soprattutto dal punto di vista tecnologico.

Per la stesura del presente articolo si ringraziano in particolare:

UCLA – University of California Los Angeles nella persona di Mrs Miki Goral per la consultazione dell’articolo su “Geologica Romana vol. XII anno 1973”;

Archivio storico ENEL nella persona del sig. Paolo De Luce per la consultazione dell’articolo “Ponte-tubo in precompresso per l’attraversamento della statale Casilina” dal quale sono state estratte le immagini e le foto dell’epoca inserite nel presente lavoro.

—————————————

[1] Le “finestre” sono delle gallerie di servizio costruite durante lo scavo della condotta che hanno la funzione di “discarica”, ossia di favorire il drenaggio delle acque di falda che altrimenti andrebbero a saturare il sottosuolo.

Bibliografia e sitografia

Geologica romana vol. XII anno 1973 – articolo di Carlo F. Boni e Paolo Bono – Segnalazione di un gruppo di grandi sorgenti nel bacino del fiume Peccia, affluente del Garigliano.

History of Construction Cultures – Mascarenhas-Mateus & Paula Pires (eds) ©2021 Copyright the Author(s), ISBN 978-1-032-00202-6. Open Access: www.taylorfrancis.com, CC BY-NC-ND 4.0 license.

Giornate del cemento armato precompresso – a cura dell’associazione nazionale italiana del cemento armato precompresso (A.N.I.C.A.P.) – Edizioni del Giornale del Genio Civile, Roma 1956

Ponte-tubo in precompresso per l’attraversamento della statale Casilina – Estratto dal Giornale del Genio Civile – Fascicolo 10° – Ottobre 1954.

Corso di alta formazione in diagnosi, intervento e recupero di strutture esistenti in muratura

Convegno “Novità dal settore delle costruzioni e obbligatorietà del BIM”

Al SED di Caserta l’incontro con gli autori de “Lo Strutturista” a cinque anni dalla nascita.

Destinazioni d’uso negli edifici: che cosa sono e perché sono importanti

Il sogno infranto di Consonno: Da "Città dei Balocchi" a città fantasma